Featured

Jonah Myerberg ziet de AM-technologie van Desktop Metal als een game changer die de maakindustrie eens in de veertig, vijftig jaar meemaakt. CNC-Draaien – Frezen - Roermond. “De ware kracht van AM 2. CNC-Draaien – Frezen - Roermond.0 is dat we de toelevering van onderdelen robuuster en betrouwbaarder maken. Met reshoring halen we spanningen uit de toeleveringsketens weg.” OEM’s en maakbedrijven kunnen activiteiten terughalen naar hun eigen regio, omdat ze minder afhankelijk worden van de beschikbaarheid van geschoolde operators

Zo worden supply chains minder afhankelijk van onzekere variabelen.” Met name het Shop System leent zich voor de toeleveringsindustrie omdat het een echte plug and play oplossing is waarvoor Desktop Metal de materialen en de instellingen levert. “Daags na de installatie print je ermee (CNC-Draaien – Frezen - Roermond).” De mechanische eigenschappen van de geprinte onderdelen liggen hoger dan die van gietstukken

Qua kostprijs concurreert de technologie bij bepaalde applicaties al met gieten en zelfs CNC-frezen, zeker als de series klein zijn. En de voordelen zullen alleen maar groter worden naarmate engineers meer specifiek voor Additive Manufacturing gaan ontwerpen - CNC-Draaien – Frezen - Roermond. Jonah Myerberg: “Velen herkennen de meerwaarde van Additive Manufacturing, maar ze weten nog niet hoe te designen voor AM

Johan Myerberg verwacht echter dat deze afmetingen de komende jaren met een factor 4 tot 5 gaan toenemen als Desktop Metal de tweede generatie van Shop en Production System op de markt brengt - CNC-Draaien – Frezen - Roermond. Kun je dan niet beter wachten met investeren totdat de nieuwe generatie productierijp is? Nee, zegt de CTO

Draaien Frezen

“De volgende generatie van onze machines wordt geen vervanging van de huidige maar een aanvulling.” Ze zullen de bestaande systemen over enkele jaren absoluut niet overbodig maken. CNC-Draaien – Frezen - Roermond. “De toekomstige AM-systemen openen nieuwe markten, waar de huidige systemen nog niet rijp voor zijn.” De laagdrempeligheid van de twee AM-systemen van Desktop Metal biedt zowel de automotive industrie als de bredere machinebouw industrie toegang tot Additive Manufacturing

“Met binder jetting brengen we kosten naar het niveau van andere productietechnieken, zonder dat je in gereedschappen hoeft te investeren én met de mogelijkheid van mass customization (CNC-Draaien – Frezen - Roermond). Zo 3D print BMW al onderdelen voor de M-serie modellen. En ze pushen de techniek nu bij hun Tier 1 en 2 toeleveranciers.” Desktop Metal heeft het Europese distributiecentrum in Amsterdam gevestigd

Het productiesysteem is in essentie een binderjetting-systeem. Binder jetting is een relatief eenvudig proces welke is uitgevonden in de late jaren '80 in de laboratoria van MIT door Ely Sachs, één van de oprichters van Desktop Metal (CNC-Draaien – Frezen - Roermond). Alle binderjetsystemen voeren vergelijkbare stappen uit om 3D-geprinte metalen onderdelen te maken. In deze blog gaan we dieper op Single Pass Jetting in

- Eerst wordt vers poeder op het printbed aangebracht. Er zijn verschillende manieren om deze stap uit te voeren. Sommige printers gebruiken een zogenaamde "bed-to-bed" poederdosering, waarbij het poeder wordt aangevoerd door een aanvoerzuiger, en dat poeder vervolgens bovenop het printbed wordt geduwd. Een andere mogelijkheid is dat het poeder van bovenaf wordt gedoseerd en dat de doseerinrichting over het bed wordt verplaatst om het poeder te verdelen.

Vervolgens wordt het vers gedeponeerde poeder gelijkmatig over het bed verspreid en ietwat verdicht. Vibrerende messen en contra-roterende rollen zijn twee voorbeelden van de gebruikelijke manieren waarop dit kan worden uitgevoerd. CNC-Draaien – Frezen - Roermond. [02 Poederverspreiding en verdichting] De tweede stap in het proces is het verspreiden en verdichten van het metaalpoeder 3

Draaien En Frezen - Wdf

Het bindmiddel wordt meestal met inkjettechnologie in een patroon op het bed aangebracht. CNC-Draaien – Frezen - Roermond. Een of meer inkjetprintkoppen vormen een reeks spuitkoppen die de druppels precies daar kunnen spuiten waar het bindmiddel nodig is. Tijdens deze stap wordt die spuitkop in ten minste één richting over de build box verplaatst. Het is van cruciaal belang dat elke pixel benaderbaar is

Deze stappen worden dan herhaald voor de volgende laag, en het proces herhaalt zich tot de build voltooid is

Wanneer de stappen serieel en via een afzonderlijke beweging van componenten worden uitgevoerd, moet elke stap worden voltooid voordat de volgende kan beginnen. Deze aanpak is typerend voor binder jetting, met als gevolg dat het 20 seconden of meer duurt om elke laag te voltooien - CNC-Draaien – Frezen - Roermond. Dat klinkt snel, maar voor één enkele build box kunnen duizenden lagen nodig zijn

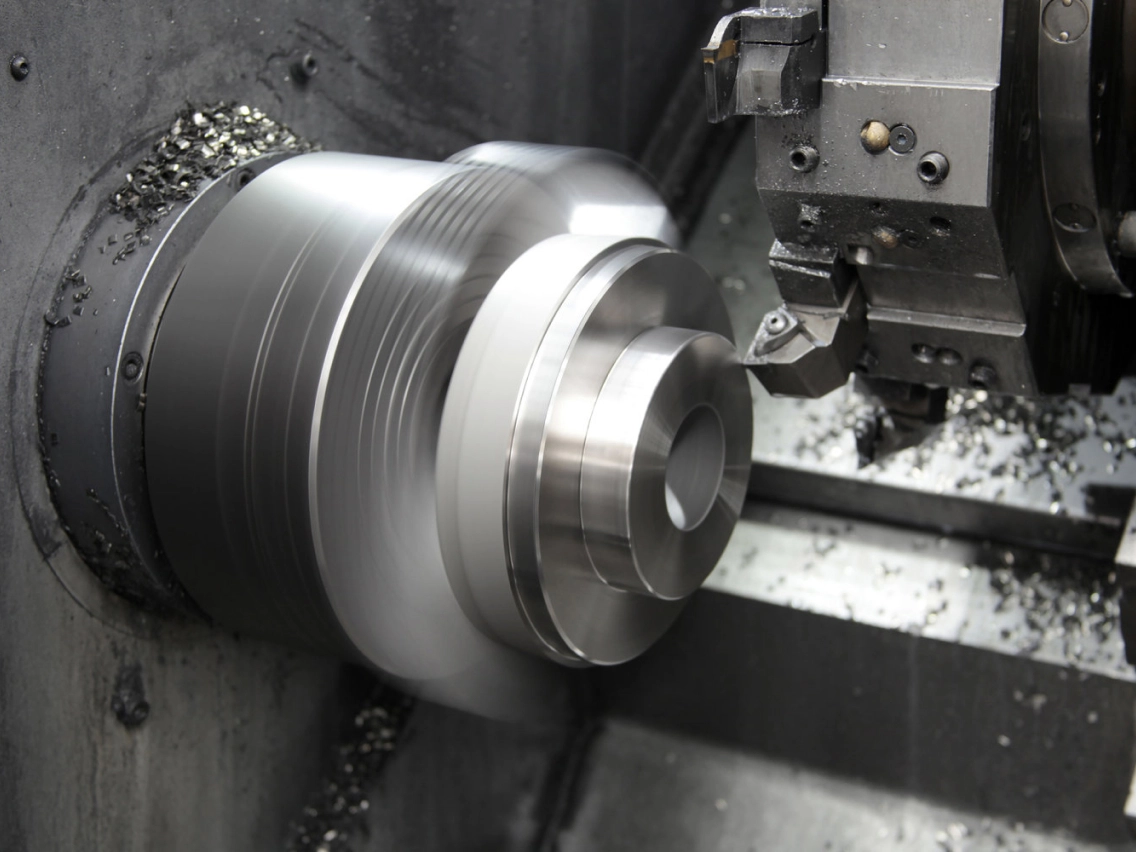

Tegenwoordig evenaren de materiaaleigenschappen van binderjet-onderdelen die van hun traditioneel vervaardigde tegenhangers, of overtreffen ze zelfs. CNC-Draaien – Frezen - Roermond. Toch zijn er enkele cruciale manieren waarop ze verschillen. Afhankelijk van hoe ze gevormd zijn, kunnen 3D geprinte metalen onderdelen zichtbare opbouwlagen vertonen of scherpe randen hebben. Bovendien hebben ze een aanzienlijk hogere oppervlakteruwheid dan onderdelen die geslepen, gefreesd of gedraaid zijn

Kunststof Draaien

Afgezien van het corrigeren van kleine onvolkomenheden zijn er tal van redenen om onderdelen na te bewerken. CNC-Draaien – Frezen - Roermond. Dit kan de noodzaak zijn om ervoor te zorgen dat de onderdelen de juiste eindafmetingen hebben, het gladmaken van interne kanalen om de doorstroming te verhogen of er kunnen esthetische overwegingen spelen (CNC-Draaien – Frezen - Roermond). Schuren is een ideale oplossing voor het verminderen van de zichtbaarheid van printlagen en andere oppervlakte-imperfecties

Latest Posts

Slotenmaker Spaanse Polder

Slotenmaker Kontich Molenstraat

Slotenmaker Brasschaat